Benvenuti a consultare e negoziare

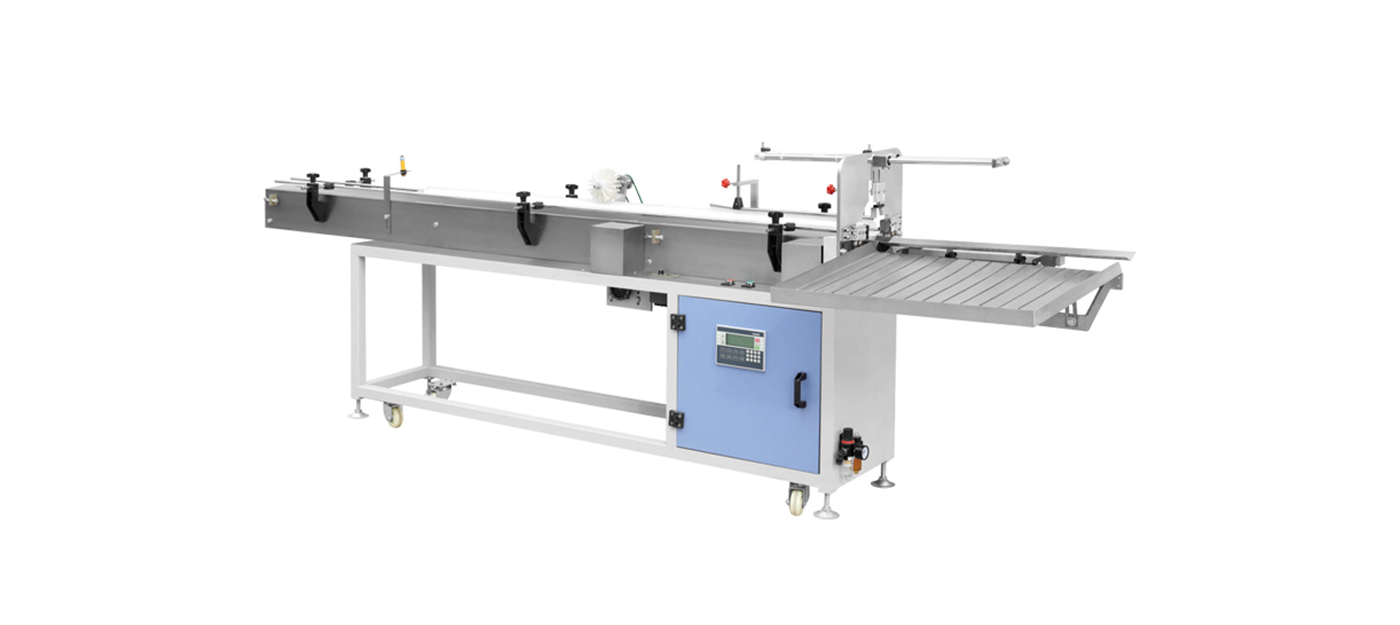

Macchina termoformatrice a quattro stazioni RM-4

Descrizione

La termoformatrice a 4 stazioni a pressione positiva e negativa è un'efficiente attrezzatura di produzione che può essere utilizzata per produrre scatole di plastica monouso per frutta, vasi da fiori, coperchi per tazze da caffè e coperchi a cupola con fori, ecc. L'attrezzatura è dotata di un sistema di cambio rapido dello stampo e offre il vantaggio di un design personalizzato della scatola di riscaldamento. Questa attrezzatura adotta la tecnologia di termoformatura a pressione positiva e negativa per trasformare il foglio di plastica nella forma, nelle dimensioni e nel design di punzonatura desiderati, riscaldando il foglio di plastica e comprimendo il gas a pressione positiva e negativa. Questa attrezzatura è dotata di quattro set di postazioni di lavoro per la formatura, la punzonatura, la punzonatura dei bordi, l'impilamento e la pallettizzazione, in grado di soddisfare le esigenze di diversi settori e garantire la qualità e la coerenza dei prodotti.

Parametri della macchina

| Area di stampaggio | Forza di serraggio | velocità di corsa | Spessore della lamiera | Altezza di formazione | Pressione di formatura | Materiali |

| Max. Muffa Dimensioni | Forza di serraggio | Velocità del ciclo di asciugatura | Foglio massimo Spessore | Max.Foming Altezza | Max.Air Pressione | Materiale adatto |

| 820x620mm | 80T | 61/ciclo | 1,5 mm | 100 millimetri | 6 barre | PP, PS, PET, CPET, OPS, PLA |

Caratteristiche

Controllo automatico

L'apparecchiatura adotta un sistema di controllo automatico avanzato, in grado di controllare con precisione parametri quali temperatura di riscaldamento, tempo di stampaggio e pressione per garantire la stabilità e la coerenza del processo di stampaggio.

Cambio rapido dello stampo

La termoformatrice a 4 stazioni è dotata di un sistema di cambio rapido dello stampo, che facilita il cambio rapido dello stampo e si adatta alle esigenze produttive di diversi prodotti, migliorando così la flessibilità della produzione.

Risparmio energetico

L'apparecchiatura adotta una tecnologia avanzata di risparmio energetico, che riduce efficacemente il consumo di energia, abbassa i costi di produzione ed è allo stesso tempo ecologica.

Facile da usare

La termoformatrice a 4 stazioni è dotata di un'interfaccia operativa intuitiva, facile da usare e da imparare, che riduce i costi di formazione del personale e i tassi di errore di produzione.

Applicazione

La termoformatrice a 4 stazioni è ampiamente utilizzata nel settore del confezionamento alimentare ed è particolarmente adatta alle aziende che producono prodotti in plastica su larga scala, grazie alla sua elevata efficienza, elevata capacità e flessibilità.

Esercitazione